+ 86-519-83387581

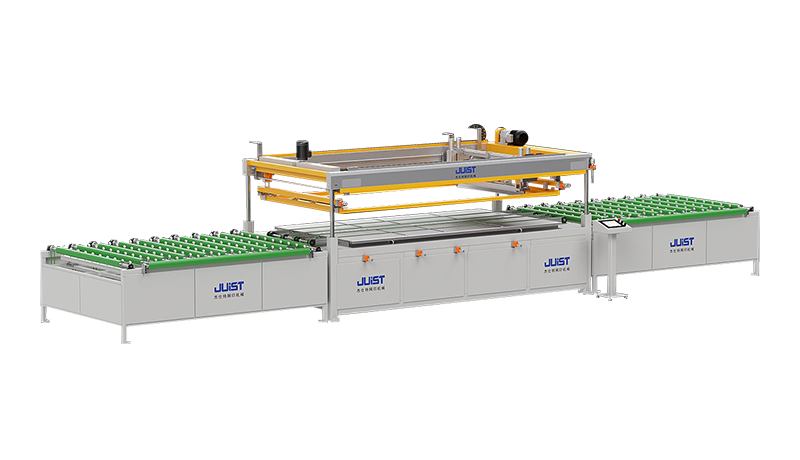

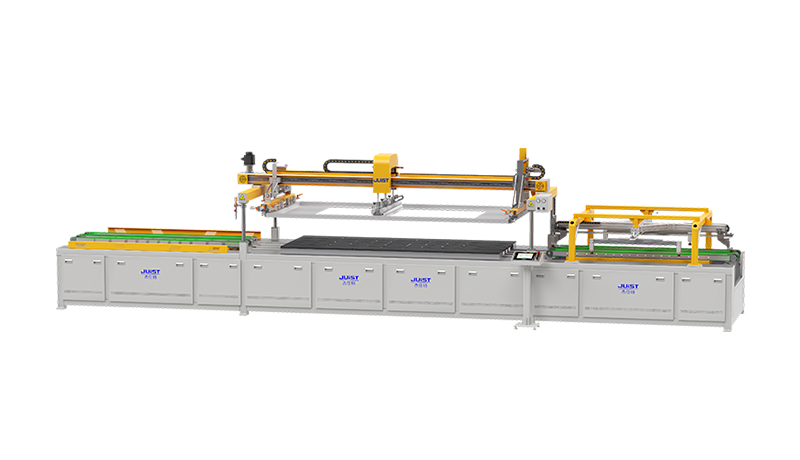

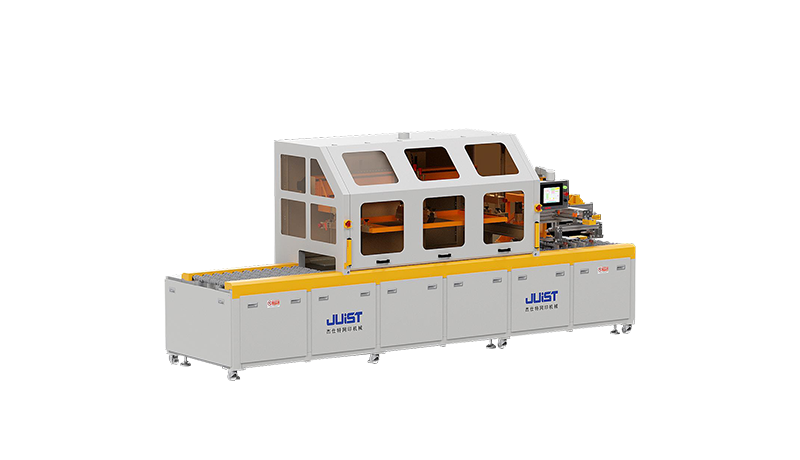

Dans l'industrie du traitement du verre, les machines d'impression d'écran jouent un rôle indispensable. Presque tous les types de traitement du verre nécessitent l'utilisation d'une imprimante d'écran. Selon les besoins d'application spécifiques, les machines d'impression d'écran en verre peuvent être classées en six types principaux:

Bien que ces machines fassent partie intégrante de la production, divers problèmes de qualité peuvent survenir pendant le processus d'impression. Les problèmes communs incluent des modèles ou des lignes apparaissant flou, déformé, pointillé, déchiqueté sur les bords, ébréchés ou élevés. Pour relever ces défis, il est essentiel d'examiner les causes potentielles suivantes:

1. Stabilité du cadre d'écran

Si le cadre d'écran n'est pas fixe en toute sécurité, il peut provoquer un désalignement pendant l'impression, conduisant à des modèles déformés ou à des lignes peu claires. S'assurer que le cadre est fermement installé est crucial pour maintenir la précision de l'impression.

2. Distance entre l'écran et le substrat

L'espace entre l'écran et le substrat doit être ajusté avec précision. Un écart trop grand peut entraîner des impressions floues, tandis qu'un écart trop petit peut empêcher l'encre de se propager uniformément. Un espacement approprié garantit des résultats d'impression optimaux.

3. Planéité de la surface du substrat

La qualité de surface du substrat a un impact direct sur le résultat imprimé. Les surfaces inégales peuvent provoquer des bulles d'air, des motifs inégaux ou des imprimés déformés. Assurez-vous toujours que le substrat est plat avant de commencer le processus d'impression.

4. Angle entre la raclette et le substrat

L'angle de la raclette affecte la pression appliquée pendant l'impression. Des angles incorrects peuvent entraîner des distorsions, en particulier dans les détails fins. L'ajustement à l'angle correct assure une application à l'encre lisse et uniforme.

5. Pression d'impression uniforme

Une pression constante pendant l'impression est essentielle. Une pression inégale ou une force excessive peut entraîner un transfert d'encre insuffisant ou des modèles irréguliers. De plus, contrôler la vitesse de mouvement de la raclette et éviter les pauses ou les réimpressions dans la même zone est essentiel pour maintenir la cohérence.

6. Cohérence de l'encre appropriée

La viscosité de l'encre joue un rôle clé dans la qualité de l'impression. L'encre trop mince peut entraîner des impressions peu claires, tandis que l'encre trop épaisse peut ne pas passer efficacement le maillage de l'écran, provoquant des motifs flous ou cassés. Assurez-vous que l'encre est mélangée à la cohérence appropriée.

7. Compatibilité entre l'encre et le maillage d'écran

La taille des particules d'encre doit correspondre au nombre de maillages d'écran. Si les particules sont trop grandes pour un écran à mailles élevés, l'encre aura du mal à passer, ce qui entraîne des impressions inférieures. Il est essentiel de choisir la bonne encre pour votre écran.

8. Vitesse de séchage et conditions environnementales

Les vitesses de séchage à l'encre excessivement rapides, en particulier dans les environnements venteuses, peuvent provoquer un colmatage prématuré de l'écran, conduisant à des impressions incomplètes. Le maintien d'un environnement de travail contrôlé et assurer le séchage en temps rapide peuvent empêcher de tels problèmes.

9. séchage des agents de nettoyage

Après avoir lavé l'écran ou retravaillé un substrat, tous les agents de nettoyage résiduels ou solvants qui n'ont pas complètement séché peuvent compromettre la qualité de l'impression. Le séchage approprié est une étape essentielle du processus de préparation.

Diagnostic et résolution des problèmes

Face à des problèmes de qualité dans l'impression d'écran, reportez-vous aux points ci-dessus pour identifier la cause profonde. Analysez chaque facteur systématiquement et appliquez les mesures correctives appropriées. Au-delà des étapes opérationnelles décrites, plusieurs facteurs externes, tels que la tension d'écran, la distance optimale de la sous-soustrue, la préparation d'écran, le traitement de la surface du substrat et la formulation de l'encre - peuvent également avoir un impact significatif sur la qualité de l'impression d'écran.

En adoptant des pratiques standardisées, une gestion méticuleuse et des ajustements techniques précis, vous pouvez améliorer considérablement la qualité de l'impression d'écran et assurer un produit final sans faille. Cela améliore non seulement l'efficacité de la production, mais augmente également la satisfaction des clients, établissant votre marque en tant que leader dans l'industrie du traitement du verre. Si vous avez encore des questions, n'hésitez pas à contacter l'équipe professionnelle de Juist pour obtenir de l'aide: sales@juistmac.com