+ 86-519-83387581

L'équilibre délicat du contrôle de la pression

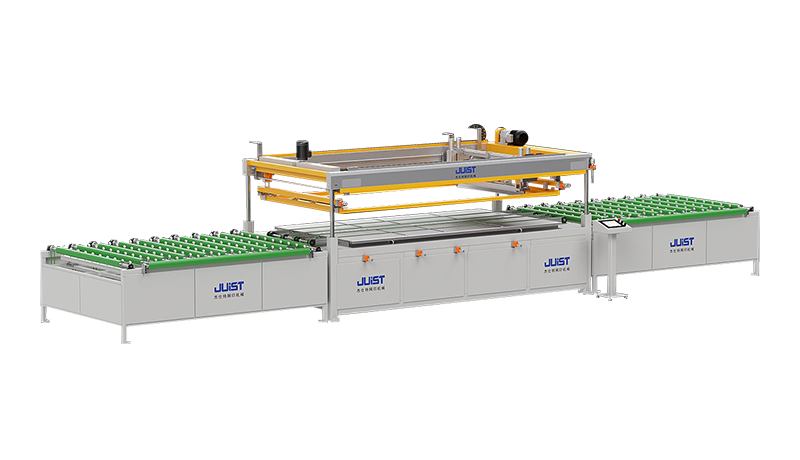

Dans le fonctionnement du machine à stratification de ruban de verre photovoltaïque automatique , la pression est un facteur crucial. Il affecte directement l'intégrité du verre photovoltaïque et la résistance à la liaison entre le ruban et le verre. Une pression excessive deviendra le «coupable» de la fissuration du verre photovoltaïque, en particulier au bord ou une zone faible du verre. Une pression excessive dépassera sa tolérance, provoquant des fissures ou même une rupture complète, ce qui augmente non seulement les coûts de production, mais affecte également sérieusement la durée de vie et la durée de vie des modules photovoltaïques. D'un autre côté, si la pression est trop petite, l'air entre le ruban et le verre ne peut pas être supprimé efficacement, entraînant des lacunes sur la surface de liaison, ce qui à son tour affecte la fermeté et le scellement de la liaison, et peut provoquer une pénétration de vapeur d'eau à long terme, endommageant les performances des cellules photovoltaïques.

Par conséquent, il est crucial de trouver le "point d'or" du contrôle de la pression. Cela nécessite généralement une considération complète basée sur les caractéristiques de viscosité du matériau du ruban utilisé (comme EVA, Poe, etc.), l'épaisseur du verre photovoltaïque et la résistance à la laminage attendue. Les machines de stratification modernes entièrement automatiques sont généralement équipées de capteurs de pression avancés et de systèmes de contrôle intelligents, qui peuvent ajuster automatiquement la pression en fonction des paramètres prédéfinis pour garantir que chaque plastification peut obtenir le meilleur effet.

Le meilleur art du contrôle du temps

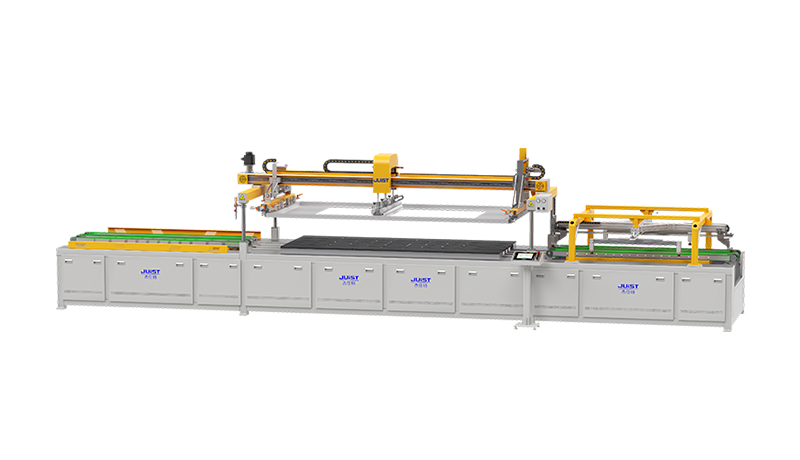

Le temps de plastification est également un facteur qui ne peut être ignoré. Il est directement lié au degré de durcissement de l'adhésif, à l'étanchéité de la surface de liaison et à la précision globale du composant. Si le temps de plastification est trop court, l'adhésif peut ne pas être complètement durci, la résistance à la liaison est insuffisante et elle peut se desserrer en raison des vibrations pendant le traitement ou le transport ultérieur. Au contraire, si le temps de stratification est trop long, bien qu'il puisse garantir que l'adhésif est complètement durci, il peut également provoquer une compression excessive du ruban, affectant sa résilience et sa capacité tampon, et même provoquant un micro-dommage à la surface du verre photovoltaïque, affectant les performances optiques.

Afin d'obtenir le meilleur effet de stratification, le temps de plastification doit être finement ajusté en fonction des caractéristiques de durcissement de la bande, de la température ambiante et du rythme global de la ligne de production. Certaines machines à stratification entièrement automatiques haut de gamme ont également des fonctions d'apprentissage adaptatives, qui peuvent optimiser en permanence le temps de stratification en fonction des données historiques et des commentaires en temps réel pour garantir que chaque stratification peut atteindre le meilleur état.

Pratique scientifique du réglage des paramètres

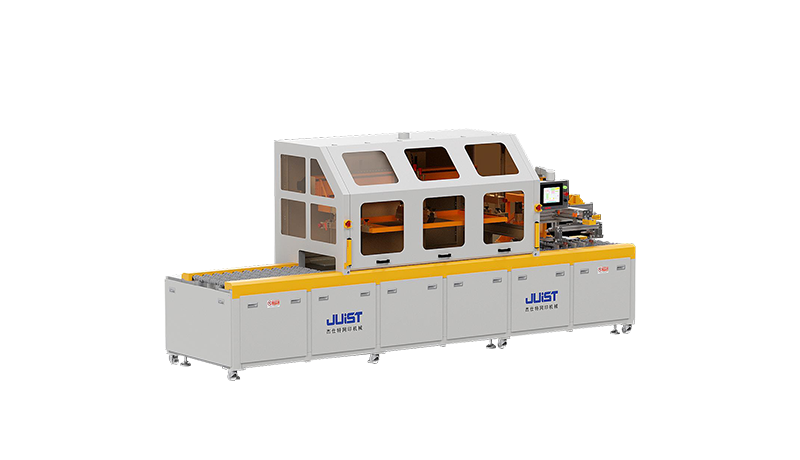

En fonctionnement réel, pour définir avec précision la pression et le temps de la presse à ruban en verre photovoltaïque entièrement automatique, il est d'abord nécessaire de bien comprendre les paramètres de performance des matériaux et de l'équipement utilisés. Cela inclut mais ne se limite pas au type, à l'épaisseur et à la plage de viscosité du ruban, du matériau, de l'épaisseur et des caractéristiques de résistance du verre photovoltaïque, et de la pression maximale, de la pression minimale, de la précision du réglage de la pression, de la méthode de chauffage et de la plage de contrôle de la température de la presse.

Deuxièmement, grâce à un pressage expérimental à petite échelle, ajustez progressivement les paramètres de pression et de temps, observer et enregistrer les effets pressants sous différentes combinaisons de paramètres, notamment la résistance à la liaison, la qualité de l'apparence, l'efficacité de la production, etc. En fonction de ces données, la courbe de relation de qualité-temps de pression peut être dessinée pour trouver la combinaison optimale de paramètres.

Enfin, les paramètres optimaux vérifiés sont entrés dans le système de contrôle de la presse pour réaliser un processus de production automatisé et standardisé. Dans le même temps, un mécanisme d'inspection et d'étalonnage régulier est établi pour assurer le fonctionnement stable à long terme de la presse et maintenir la cohérence de la qualité pressante.