+ 86-519-83387581

L'importance du contrôle du volume d'encre

La saturation des couleurs détermine la vivacité du produit imprimé et est le premier facteur à attirer l'attention du spectateur. Dans le processus d'impression d'écran entièrement automatique, si le volume d'encre n'est pas correctement contrôlé, la couleur peut être trop légère ou trop épaisse, affectant l'effet visuel global. L'uniformité est un indicateur clé pour mesurer si la distribution d'encre à la surface du produit imprimé est cohérente. Toute accumulation ou perte locale d'encre détruira l'harmonie de l'image. La cohérence est la base pour s'assurer qu'il n'y a pas de différence évidente entre les lots de produits imprimés, ce qui est particulièrement important pour la promotion de la marque, l'emballage de produits et d'autres domaines. Par conséquent, un contrôle précis du volume de l'encre est une condition préalable pour assurer ces caractéristiques de qualité.

Application de la technologie de détection pour l'équipement avancé

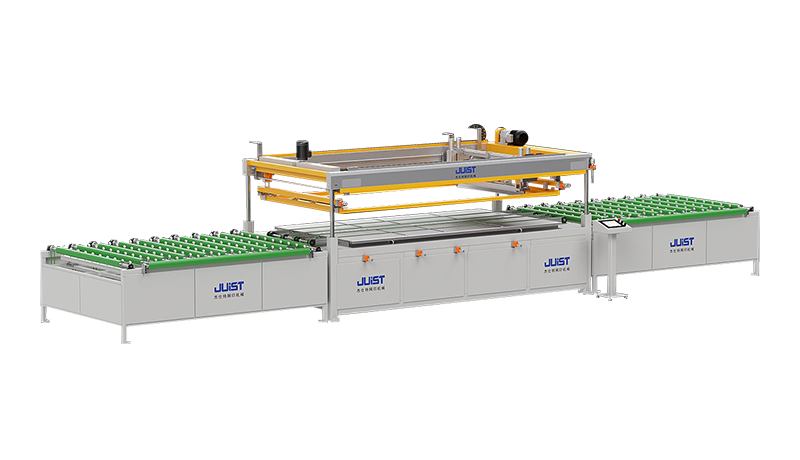

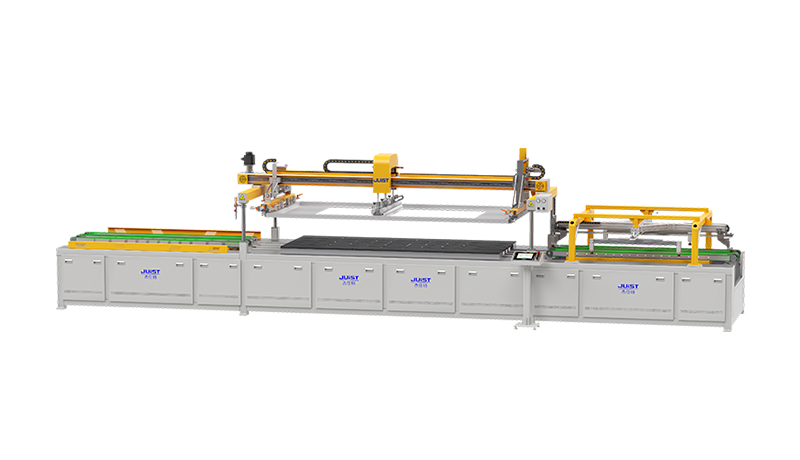

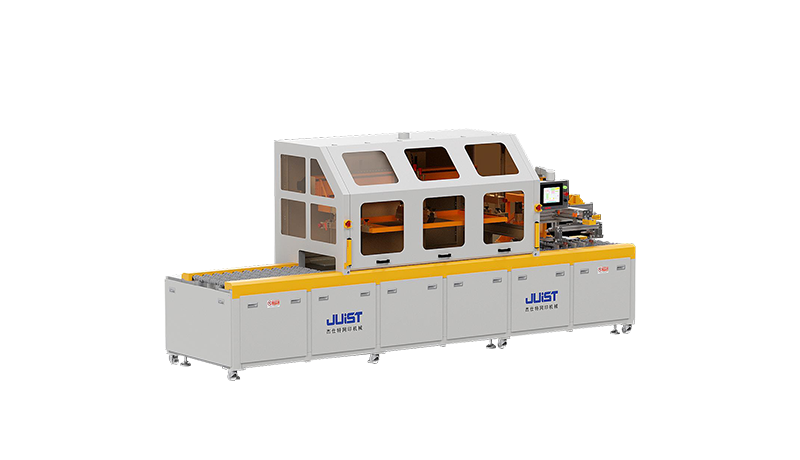

Afin d'obtenir un contrôle précis du volume d'encre, avancé Machine d'impression d'écran de feuille automatique (CCD) sont généralement équipés de systèmes de détection de haute technologie. Parmi eux, les capteurs de niveau d'encre et les capteurs de poids sont les deux catégories les plus principales. Le capteur au niveau de l'encre surveille la hauteur de l'encre change dans le réservoir d'encre en temps réel via des méthodes sans contact ou de contact pour garantir que le volume d'encre est toujours maintenu dans la plage de fonctionnement idéale. Le capteur de poids reflète indirectement la consommation d'encre en mesurant le changement de poids total du réservoir d'encre. Cette méthode est plus directe et précise, particulièrement adaptée aux occasions avec des exigences extrêmement élevées pour la précision de la consommation d'encre.

Alarme automatique et fonction de ravitaillement

Combiné avec le système de contrôle intelligent, lorsque le volume d'encre est surveillé pour être inférieur au seuil de sécurité prédéfini, la machine d'impression d'écran entièrement automatique déclenchera automatiquement le système d'alarme et rappellera l'opérateur à travers des signaux sonores et légers. Plus avancé est que certains modèles haut de gamme sont également équipés d'une fonction de ravitaillement automatique. Une fois qu'un signal à encre faible est reçu, le système extrait automatiquement une quantité appropriée d'encre du baril d'encre de rechange pour reconstituer le réservoir d'encre. L'ensemble du processus ne nécessite pas d'intervention manuelle, assurant la continuité et la stabilité de l'opération d'impression. Ce mécanisme automatisé de manipulation d'urgence évite non seulement efficacement les interruptions d'impression causées par de l'encre insuffisante, mais réduit également considérablement le coût et le temps de surveillance manuelle, et améliore l'efficacité globale de la production.

Avantages de la surveillance en temps réel

La stratégie de surveillance en temps réel du volume d'encre est beaucoup plus significative que d'éviter les problèmes de qualité d'impression. Il peut également fournir une base précieuse pour optimiser le processus d'impression grâce à l'analyse des données. Par exemple, en analysant le taux de consommation d'encre, les entreprises peuvent planifier plus raisonnablement le cycle d'approvisionnement en encre et réduire les arriérés et les déchets. Dans le même temps, l'accumulation à long terme de données d'utilisation de l'encre aide à identifier les problèmes potentiels dans le processus d'impression, tels que la fuite d'encre, la consommation excessive, etc., afin de prendre des mesures d'amélioration ciblées et d'améliorer encore l'efficacité de la production et les capacités de contrôle des coûts.