+ 86-519-83387581

Avant le début des travaux d'assemblage, les techniciens effectuent une inspection complète de chaque composant en fonction des dessins de conception et des normes de processus. L'inspection couvre les aspects tels que la qualité de la surface, la précision dimensionnelle et la tolérance géométrique des pièces. Toute légère erreur de traitement ou défaut de surface peut affecter les performances globales pendant le fonctionnement de l'équipement, de sorte que seules les pièces qui transmettent une inspection de qualité stricte peuvent entrer dans le processus d'assemblage.

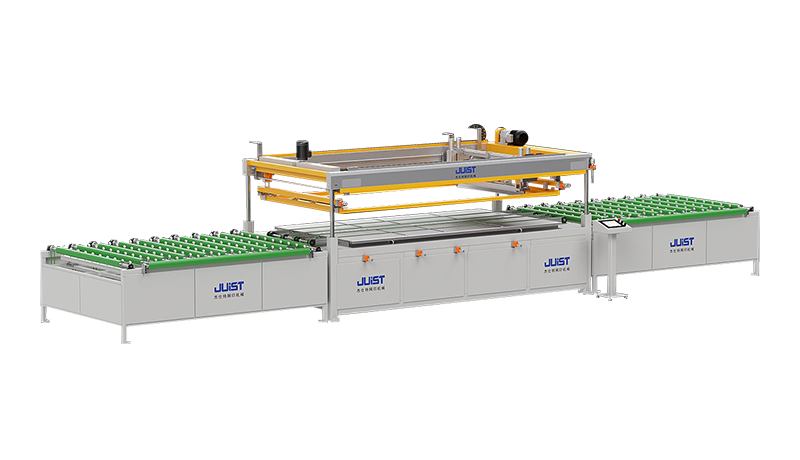

L'installation de la tête d'impression et de l'écran est le contenu principal du processus d'assemblage. Le parallélisme et l'uniformité de l'espace entre les deux affectent directement l'effet de transfert d'encre et la qualité du motif imprimé. Les techniciens utilisent des luminaires de positionnement de haute précision pour calibrer avec précision l'angle et la hauteur de la tête d'impression et de l'écran en fonction des paramètres prédéfinis. Dans l'étalonnage de la direction horizontale, le faisceau laser hautement collimaté émis par le calibrateur laser est utilisé comme référence, et le capteur de haute précision est utilisé pour capturer le décalage de la lumière réfléchie à la surface du composant. Le composant est affiné sur la base des données de rétroaction pour contrôler l'erreur parallèle dans la direction horizontale. Dans le sens vertical, le changement de hauteur des composants est surveillé en temps réel par un capteur de déplacement de précision, et la distance verticale entre la tête d'impression et l'écran est ajustée aux exigences de conception en conjonction avec un mécanisme de levage de haute précision. Le mécanisme d'ajustement est responsable de l'affiche de l'écart entre la tête d'impression et l'écran. Le mécanisme adopte une transmission en spirale de haute précision et une structure de micro-alimentation. Le technicien obtient la valeur de l'espace grâce à un fonctionnement manuel ou électrique combiné avec des outils de mesure tels qu'un micromètre. Si l'espace est trop grand, l'encre est facile à étaler pendant l'impression, ce qui entraîne des bords floues et des lignes plus épaisses du motif; Si l'écart est trop faible, la friction entre la tête d'impression et l'écran peut augmenter, ce qui peut provoquer un mauvais transfert d'encre et des lignes brisées du motif. Ce n'est qu'en contrôlant l'écart dans une plage raisonnable qu'un effet d'impression à l'encre stable soit garantie, fournissant les conditions de base pour l'impression de haute précision. L'assemblage du système de transmission et le système d'alignement visuel de l'équipement sont également cruciaux. Dans le système de transmission, la précision d'assemblage des composants tels que les rails de guidage, les vis de plomb et les écrous est directement lié à la précision de mouvement de la plate-forme d'impression. Lors de l'installation du rail de guidage, la surface de base d'installation doit être précisément broyée pour assurer la planéité. Au cours du processus d'installation, un instrument de mesure de niveau de haute précision et de rectitude est utilisé pour une surveillance en temps réel, et l'erreur de rectitude du rail de guide est contrôlée en ajustant les boulons de montage et les joints. Afin d'assurer le parallélisme des deux rails, un dispositif de mesure spécial est utilisé pour ajuster un rail avec l'autre comme référence pour garantir que l'erreur parallèle des deux rails dans toute la longueur répond à la norme de conception.

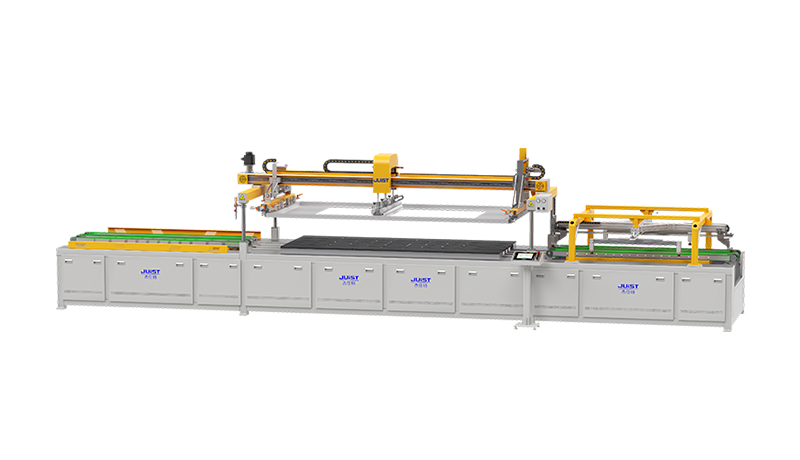

Avant d'assembler la vis et l'écrou du plomb, le nettoyage et le déburlateur sont nécessaires pour assurer une surface lisse. Appliquez de la graisse spéciale pendant l'assemblage pour réduire le frottement et l'usure, et utilisez un dispositif de précharge pour éliminer le dégagement de transmission. La taille de la force de précharge doit être calculée et ajustée avec précision en fonction de la charge et des exigences de fonctionnement de l'équipement. Si la force de précharge est trop grande, la résistance à la transmission augmentera et si elle est trop petite, le dégagement ne peut pas être efficacement éliminé, affectant la précision de la transmission.

L'assemblage du système d'alignement visuel affecte directement la qualité de l'acquisition d'image. Lors de l'installation de la caméra CCD et de l'objectif, un cadre de réglage optique spécial est utilisé pour ajuster la position d'espace tridimensionnelle, et le bouton de réglage fin sur le cadre de réglage est utilisé pour réaliser des changements de déplacement et d'angle précis dans les directions horizontales, verticales et rotationnelles. Dans le même temps, la plaque d'étalonnage est utilisée pour calibrer le système visuel. En tirant des modèles d'étalonnage à différentes positions et angles, les paramètres internes de la caméra (tels que la distance focale, les coordonnées ponctuelles principales) et les paramètres externes (tels que la position et la posture de la caméra) sont calculés pour établir la relation de conversion entre le système de coordonnées d'image et le système mondial de coordonnées.

Il est également nécessaire de sélectionner raisonnablement le type de source lumineuse (telle que la source d'éclairage annulaire, la source de rétro-éclairage, etc.) et d'ajuster l'intensité de la lumière pour garantir que les points caractéristiques du substrat sont clairement présentés dans l'image, fournissant des informations d'image précises pour l'alignement automatique.

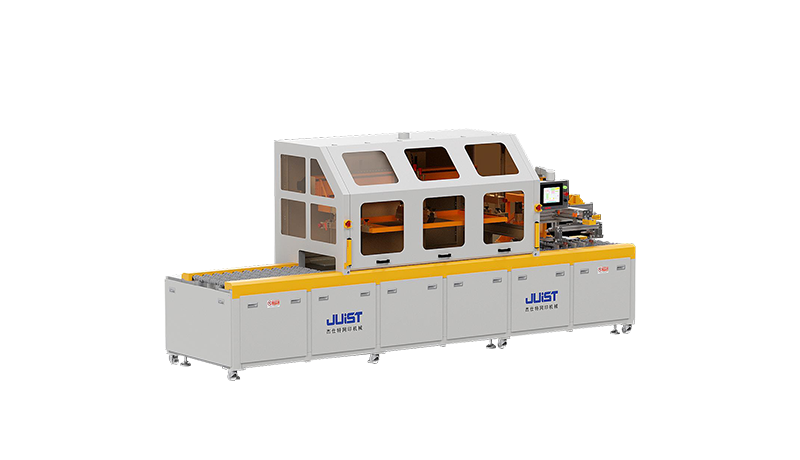

Une fois les pièces assemblées, le Prix d'écran de haute précision à contrepoints automatiques (CCD) entre dans la phase de débogage. Le personnel de débogage effectue des tests complets et l'optimisation de divers indicateurs de performance de l'équipement, parmi lesquels le débogage de l'exactitude de l'impression est la principale tâche. Le personnel de débogage sélectionne une variété de substrats avec différents matériaux et caractéristiques de surface et imprimez des modèles standard contenant des lignes de largeurs différentes, des figures géométriques complexes et des logos de texte fin pour tester la capacité d'impression de l'équipement dans différentes conditions.

Grâce à des microscopes à haute puissance et à un logiciel d'analyse d'images, la clarté de ligne, la qualité des bords et le degré de correspondance du motif imprimé avec le projet de conception sont analysés quantitativement. Si une déviation d'impression est trouvée, il est nécessaire de vérifier et de s'ajuster à partir de plusieurs aspects. Dans le contrôle de la pression de la tête d'impression, le capteur de pression est utilisé pour surveiller la valeur de pression en temps réel, et la pression de contact entre la tête d'impression et l'écran est modifiée par le mécanisme de réglage de la pression. Une mauvaise pression entraînera un transfert d'encre anormal et affectera la qualité du modèle. La viscosité de l'encre doit également être ajustée en ajoutant des diluants ou des épaississeurs en fonction des exigences du substrat et du processus d'impression, et l'influence de la température ambiante sur la viscosité doit être considérée pour garantir que l'encre a une bonne fluidité et une bonne transférabilité. La vitesse d'impression doit également être contrôlée avec précision. Une vitesse trop rapide ou trop lente affectera l'effet de transfert d'encre et l'efficacité de production. La vitesse d'impression optimale doit être trouvée en ajustant progressivement la fréquence de mouvement de la tête d'impression et en combinant l'observation de la qualité du modèle.

Le débogage de précision de positionnement répété est destiné à garantir la précision de la position de l'équipement pendant les impressions multiples. Le personnel de débogage contrôle la plate-forme d'impression pour effectuer plusieurs mouvements répétés et utilise un instrument de mesure de coordonnées de haute précision pour mesurer la position réelle après chaque mouvement et la comparer avec la position prédéfinie. Si l'écart de positionnement se produit, il est nécessaire de vérifier le dégagement du système de transmission, tel que la détection du dégagement inversé de la paire d'écrou de vis de plomb pour déterminer s'il doit être ajusté ou remplacé; Analyser les paramètres de fonctionnement du servomoteur (tels que la fluctuation de vitesse, la sortie de couple) pour vérifier le système de contrôle; Repotez l'image du point de fonctionnalité du substrat pour vérifier la précision de reconnaissance du système d'alignement visuel, et réparer et remplacer ou optimiser les paramètres des composants pertinents en fonction du problème pour garantir que la précision de positionnement répétée répond aux exigences de l'impression à haute précision.

Le débogage de la vitesse d'impression et du montant du transfert d'encre est interdépendamment lié. Le personnel de débogage explore les paramètres de fonctionnement optimaux de l'équipement sous la prémisse d'assurer la qualité d'impression. Lors de l'augmentation de la vitesse d'impression, la fréquence de mouvement de la tête d'impression doit être ajustée de manière synchrone et l'angle et la pression du grattoir doivent être finement ajustés. L'angle et la pression du grattoir affecteront le grattage et le transfert de l'encre sur l'écran. Un angle et une pression incorrects entraîneront un transfert d'encre inégal ou une quantité anormale de transfert. Le personnel de débogage essaie différentes combinaisons de paramètres, enregistrez les changements de qualité de modèle et dessine la courbe de relation entre la vitesse d'impression, la quantité de transfert d'encre et la qualité de l'impression, afin de déterminer le meilleur point d'équilibre entre les trois, et d'atteindre un transfert d'encre à l'encre stable et uniforme et une production d'impression de haute qualité sous un fonctionnement à grande vitesse de l'équipement.