+ 86-519-83387581

Analyse du mécanisme opérationnel de précision de l'équipement de l'enroulement photoélectrique automatique du rouleau

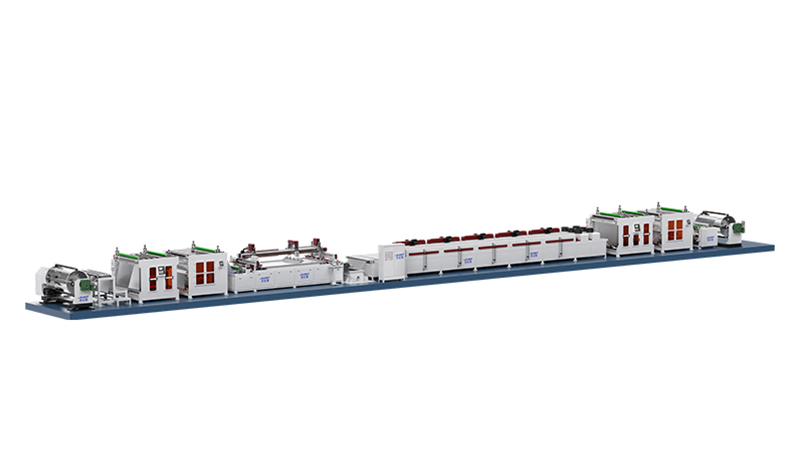

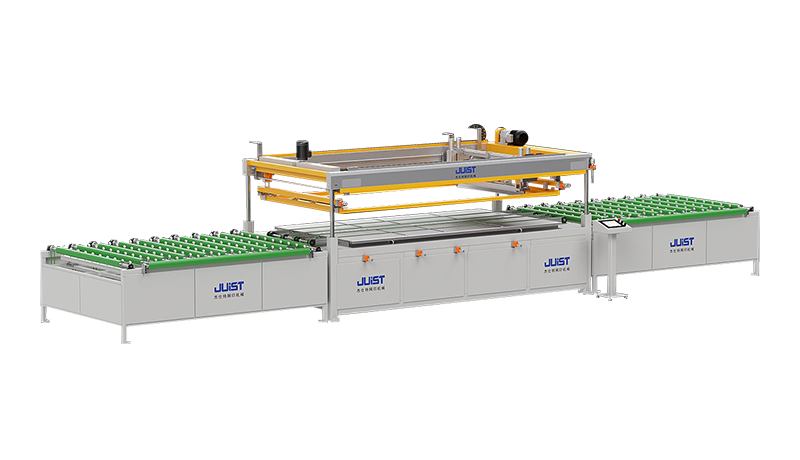

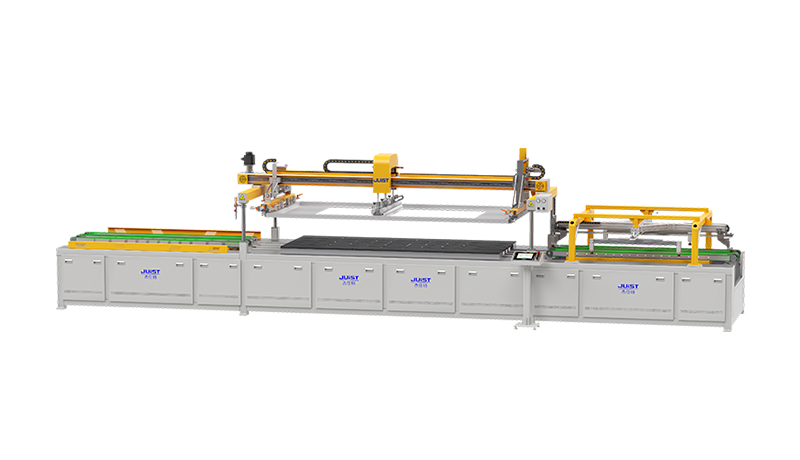

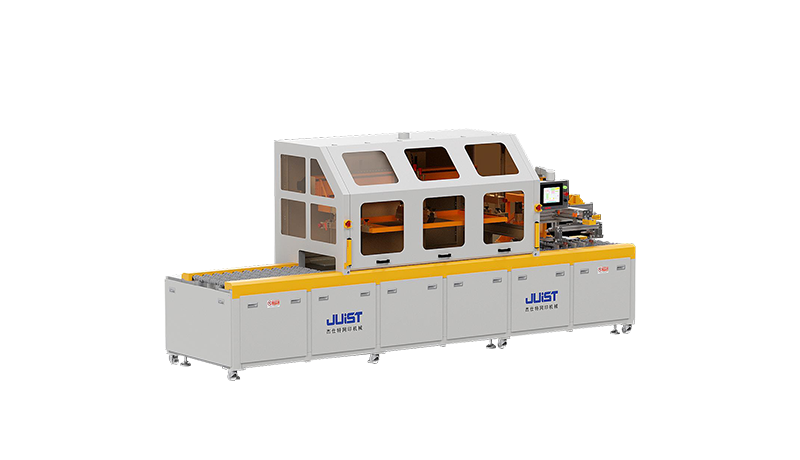

Le fonctionnement de Équipement d'enroulement photoélectrique automatique rouleau représente un ballet d'ingénierie de précision méticuleusement orchestré, dépendait fondamentalement de la technologie de détection photoélectrique pour obtenir un transport non destructif et à haute précision et le positionnement de matériaux de film flexibles. Lors de l'initiation, l'unité de détente dispense en douceur le film de substrat, qui navigue ensuite à travers une série de rouleaux de guidage de contrôle de tension. Ces actionneurs fonctionnent comme les critères de terminaison neuronaux du système, surveillant perpétuellement et faisant des micro-ajustements à la tension du matériau, garantissant sa stabilité inébranlable tout au long du processus de transit. Les capteurs photoélectriques agissent comme les yeux vigilants de l'appareil; Ils émettent et reçoivent des signaux légers pour détecter avec précision la position du bord du matériau ou les marques d'enregistrement prédéfinies, convertissant ces données en temps réel en signaux électriques ré -sés au système de contrôle central. Fonctionnant en tant que cerveau, le système de contrôle traite rapidement ces informations et émet des commandes, ce qui entraîne des servantes de précision pour effectuer une correction instantanée de chemin et une synchronisation de la vitesse. Cela garantit que le matériau est finalement enroulé dans un rouleau parfaitement uniforme à l'unité de rembobinage. L'ensemble du processus se caractérise par un degré élevé d'automatisation, sécurisant une production continue et une qualité de produit cohérente.Répondre aux défis opérationnels courants: diagnostic et solutions efficaces

Malgré sa conception sophistiquée, l'équipement peut rencontrer des problèmes typiques lors d'un fonctionnement prolongé et continu. L'écart de guidage du Web est un dysfonctionnement relativement fréquent, résultant souvent de lentilles de capteur contaminées, de la dérive de sensibilité ou de désalignement des rouleaux de guidage mécanique. Les opérateurs doivent nettoyer régulièrement les capteurs, recalibrer leur base de détection et inspecter l'alignement de tous les rouleaux de guidage. La fluctuation des tensions présente une autre préoccupation importante, car une tension instable peut provoquer des rides ou des étirements des matériaux. La cause profonde peut être la dégradation des performances des freins / embrayages en poudre pneumatique ou magnétique, ou une défaillance de la rétroaction du capteur de tension. Une inspection systématique et un étalonnage de ces composants d'exécution et de détection sont nécessaires pendant la maintenance. Un enroulement inapproprié, qui affecte l'esthétique des produits et peut entraîner des déchets de matériaux, est souvent lié à un randonnée radiale excessive de l'arbre de rembobinage ou à l'usure en pièces de transmission. La mise en œuvre d'un calendrier de maintenance préventive régulière, le remplacement des composants usés et la garantie de l'équilibre dynamique de tous les éléments rotatifs sont des étapes cruciales pour empêcher de tels problèmes.Maximiser le potentiel de l'équipement pour améliorer la production globale de la ligne de production

Le déverrouillage de la pleine capacité de productivité de l'équipement de l'enroulement photoélectrique automatique rouleau à roll nécessite une double approche axée sur l'optimisation des processus et l'intégration du système. Une optimisation profonde des paramètres opérationnels - telle que la définition précisément du gradient de tension entre le détente et le rembobinage en fonction des caractéristiques des matériaux, la correspondance de la vitesse de ligne optimale et le réglage fin de la sensibilité à la réponse du système de correction photoélectrique - peuvent réduire considérablement les déchets de matériau et le temps d'installation pendant les startups et les changements de rouleaux. L'intégration de l'équipement dans le système d'exécution de fabrication d'une usine (MES) ou la plate-forme IoT permet une surveillance en temps réel de l'état de l'équipement, de l'efficacité de la production et des mesures de qualité des produits, fournissant des données inestimables pour la prise de décision de gestion. De plus, une formation spécialisée pour les opérateurs est primordiale. Les techniciens qualifiés peuvent effectuer des changements plus rapidement, identifier les problèmes potentiels de manière proactive et intervenir efficacement, minimisant ainsi les temps d'arrêt imprévus et assurant un flux de production fluide et efficace.Métriques d'évaluation critiques pour sélectionner l'équipement de l'enroulement automatique du rouleau de rouleau de haute qualité

La sélection d'une machine à enrouler automatique à rouleau qui répond aux demandes de production spécifiques nécessite une évaluation complète. La stabilité et la fiabilité de l'équipement devraient être la priorité la plus importante, reflétée dans le choix des composants centraux et la rigidité globale et la précision d'usinage de la structure mécanique. Un cadre robuste et un système de transmission de précision forment le fondement physique d'un fonctionnement stable à long terme. La sophistication et la convivialité du système de contrôle sont également critiques. Un système comportant une interface humaine intuitive (HMI), la prise en charge d'un stockage de recettes de matériaux multiples et des fonctions de diagnostic complètes peuvent réduire considérablement la complexité opérationnelle et améliorer l'efficacité de maintenance. La compatibilité et la plage réglable de la machine déterminent sa largeur d'application. Il est essentiel de vérifier que les capacités de l'équipement concernant la largeur du matériau, la plage d'épaisseur et le diamètre de rouleau maximum s'alignent sur les plans de produits actuels et futurs. Enfin, le support technique du fabricant et la capacité de service après-vente constituent une métrique douce vitale. Une réponse technique rapide et une alimentation fiable des pièces de rechange sont indispensables pour garantir que la ligne de production continue de générer de la valeur.Explorer des pratiques d'application innovantes de cette technologie dans le domaine de l'électronique flexible

La valeur de la technologie d'enroulement photoélectrique automatique à rouleau est profondément démontré dans le domaine de la fabrication d'électronique flexible. Ici, il traite divers matériaux de substrat flexibles précieux, tels que le polyimide ou les films en polyester transparents, avec une efficacité et une cohérence exceptionnelles. Il fait partie intégrante de presque tous les processus de base de la fabrication de circuits imprimés flexibles (FPCB) - de la gravure précise des couches vêtues de cuivre à la stratification précise des films de couverture de protection, et enfin à l'enroulement du produit fini. Sa capacité de guidage de haute précision garantit que les modèles de circuits au niveau du micron restent parfaitement alignés pendant la stratification multicouche, tandis que le contrôle stable des tensions empêche les circuits fragiles de se briser ou de se déformer pendant le transport. Au-delà des FPCB, cette technologie sert de processus fondamental pour la fabrication de produits de pointe comme des écrans flexibles, des étiquettes RFID et des cellules solaires à couches minces, permettant la création de nombreux appareils portables et des points de terminaison IoT et présentant un immense potentiel d'application.